必要に応じて、レーザー切断またはEDM切断プロセスによってワイヤメッシュを希望のサイズに切断します。

焼結ワイヤーメッシュは、プレカレンダー、ラミネート、真空焼結などの一連の技術プロセスを通じて製造されます。 材料は、ほぼ融点に達するまで真空環境で加熱されます。 加熱すると、材料はよりコンパクトになり、前のものと比較してより均一な開口サイズと安定した開口部を備えた、完全に異なる特性を持つ新しい材料になります。

焼結生産の利点:

焼結生産

必要に応じて、レーザー切断またはEDM切断プロセスによってワイヤメッシュを希望のサイズに切断します。

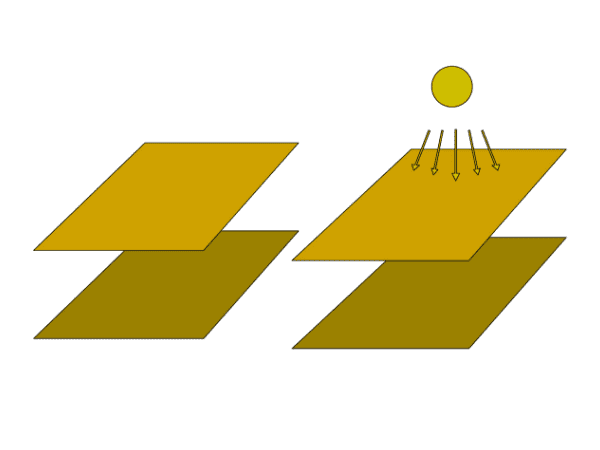

特にワイヤーメッシュの交点で、各層が良好に接触するように、ワイヤーメッシュを均等に事前にカレンダーします。

ワイヤーメッシュをラミネートしてスポット溶接し、比較的安定した構造とより良い性能を与えます。

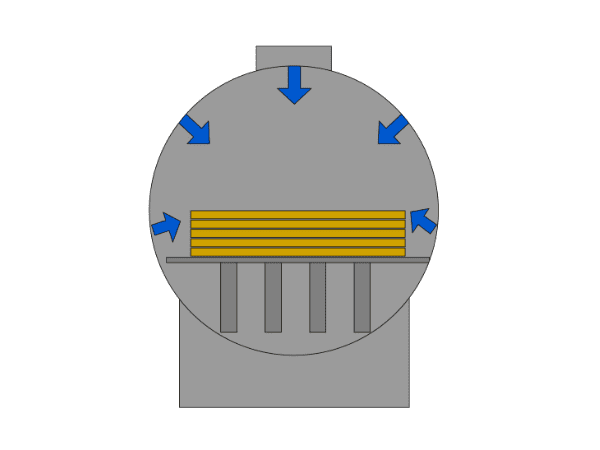

次に、1つ以上の層の圧延ワイヤーメッシュを機械的圧力下で高温炉に入れます。 炉は特定の不活性ガスで満たされている。 温度が設定された焼結度に達すると、焼結が発生し、焼結ワイヤメッシュが形成されます。

それに良い剛性を与えるために温度を制御することによってワイヤーメッシュを冷却します。 異なるワイヤーメッシュの複数の層を焼結することにより、特定の厚さ、直径、開口部、精度、および機械的強度を持つ焼結ワイヤーメッシュをカスタマイズできます。

冷却されたワイヤーメッシュをカレンダーして、材料の厚さをより均一にします。

ワイヤーメッシュは、処理後の材料にメモリがあります。 メッシュを安定させ、全体的な品質を向上させるために平らにして引き伸ばします。

加工後、メッシュから汚れや油を取り除き、出荷や保管中の汚染を防ぐためにパッケージ化し、ワイヤーメッシュ製品が生産に使用できるようにきれいにすることができます。

設備

レベラー

焼結炉

焼結炉の中

焼結メッシュの利点

焼結メッシュは、各層にインターロッキングアパーチャを備えた均一で理想的なろ過構造を持っています。 これは、一般的な金属金網の低強度、低剛性、不安定な開口部形状の欠点を克服します。 材料の開口部のサイズ、透過性、強度特性を適切に一致させて設計することにより、優れたろ過精度、ろ過抵抗、機械的強度、耐摩耗性、耐熱性、および加工性を備えています。 その包括的な性能は、金属粉末焼結メッシュ、セラミック、金属メッシュなどの他のタイプのフィルター材料よりも大幅に優れています。