Corte la malla de alambre al tamaño deseado por corte por láser o proceso de corte EDM dependiendo de los requisitos.

Las mallas de alambre sinterizado se producen a través de una serie de procesos técnicos que incluyen precalandrado, laminado y sinterización al vacío. Los materiales se calientan en un ambiente de vacío hasta que casi alcanzan su punto de fusión. Cuando se calienta, el material se vuelve más compacto, lo que da como resultado un nuevo material con propiedades completamente diferentes, con un tamaño de apertura más uniforme y aberturas estables en comparación con el anterior.

Ventajas de la producción de sinterización:

Producción de sinterización

Corte la malla de alambre al tamaño deseado por corte por láser o proceso de corte EDM dependiendo de los requisitos.

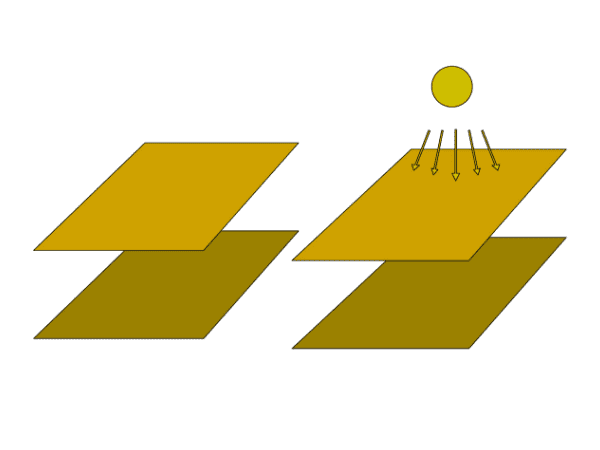

Pre-Calender la malla de alambre uniformemente para que cada capa haga un buen contacto, especialmente en la intersección de la malla de alambre.

Laminar y soldar por puntos la malla de alambre, darle una estructura relativamente estable y un mejor rendimiento.

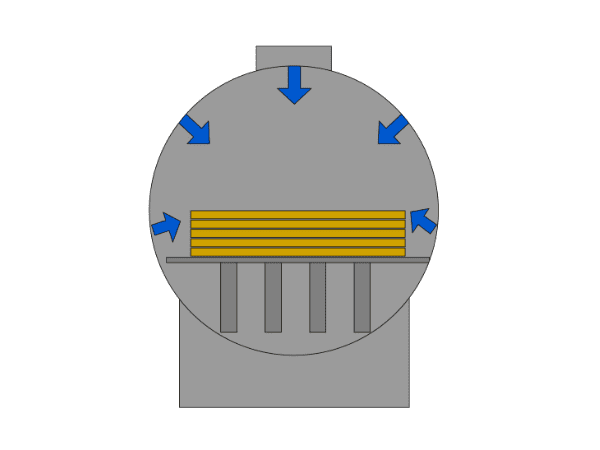

Luego, coloque una o más capas de malla de alambre enrollada en un horno de alta temperatura bajo presión mecánica. El horno se llena con un gas inerte específico. Cuando la temperatura alcanza un grado de sinterización establecido, se produce la sinterización y se forma una malla de alambre sinterizada.

Enfríe la malla de alambre controlando la temperatura para darle buena rigidez. Sinterizando múltiples capas de diferentes mallas de alambre, es posible personalizar mallas de alambre sinterizado con espesores, diámetros, aberturas, precisión y resistencia mecánica específicos.

Calender la malla de alambre enfriada para dar al material un espesor más uniforme.

La malla de alambre tiene memoria en el material después del procesamiento. Aplanarlo y estirarlo para estabilizar la malla y mejorar su calidad general.

Después del procesamiento, podemos limpiar la suciedad y el aceite de la malla y empaquetarlo para evitar la contaminación durante el envío y el almacenamiento, asegurando que el producto de malla de alambre esté limpio para su uso en la producción.

Equipo

Nivelador

Horno de sinterización

Dentro del horno de sinterización

Ventajas de la malla de sinterización

La malla sinterizada tiene una estructura de filtración uniforme e ideal con aberturas entrelazadas en cada capa. Supera las deficiencias de baja resistencia, mala rigidez y forma de apertura inestable de la malla de alambre de metal común. Al hacer coincidir y diseñar razonablemente el tamaño de apertura, la permeabilidad y las características de resistencia del material, tiene una excelente precisión de filtración, resistencia a la filtración, resistencia mecánica, resistencia al desgaste, resistencia al calor y procesabilidad. Su rendimiento integral es significativamente mejor que otros tipos de materiales de filtro, como malla sinterizada en polvo metálico, cerámica y malla metálica.